Kathodischer Korrosionsschutz bietet nachhaltigen Schutz.

Ausgezeichnete Qualität und Optik

Die galvanische Verzinkung zählt zu den weltweit meist verbreiteten und kostengünstigsten Oberflächenverfahren in der Metallveredelung. Das Zinkverfahren gewährleistet korrosionsbeständige Beschichtungen in ausgezeichneter Qualität und Optik. Außerdem garantiert es eine geringe Umweltbelastung. Bekannt ist dieses Verfahren für seine sehr gut haftenden Schichten und den kathodischen Korrosionsschutz, welcher einen nachhaltigen Schutz für Ihre Bauteile bietet. Dieses Verfahren eignet sich sowohl für Trommel- als auch für Gestellware.

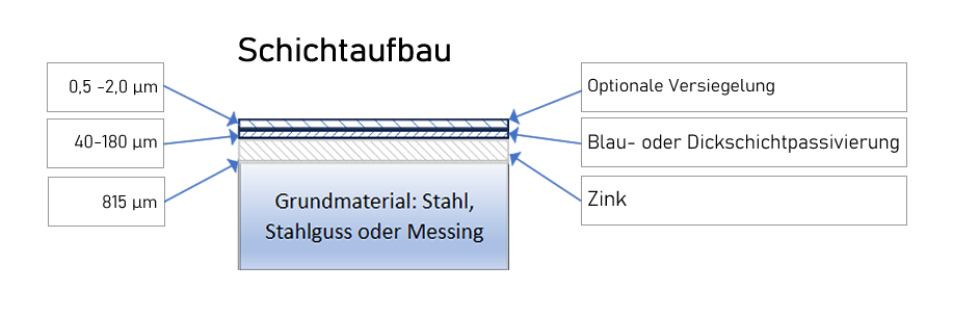

Auf dem Zink wiederum werden zur Erhöhung des Korrosionsschutzes verschiedene Passivierungen abgeschieden: z.B. die leicht irisierende Dickschicht-Passivierung mit einer Dicke von ca. 140 bis 180 Nanometer oder die chromartige Blaupassivierung mit einer Dicke um die 40-60 Nanometer.

Eigenschaften und Anwendungen:

- Geeignet für die Beschichtung von Stahl, Stahlguss und Messing

- Hohe Duktilität (Weichheit) der Oberfläche (Biege- und Bördelfähigkeit)

- Geringe und effiziente Schichtdicken für Passteile

- Beständig gegen Schmierstoffe, Kraftstoffe und Lösungsmittel

- Stabiler Korrosionsschutz bis 120 °C

- Korrosionsbeständigkeit nach DIN EN ISO 9227 – nach Kundenvorgabe

- Bis 168 h ohne Zinkkorrosion

- Bis 360 h ohne Grundmaterialkorrosion

- Die Zinkschichten sind durch spezielle Nachbehandlung verschiedenartig behandelbar, beispielsweise Passivieren, Phosphatieren, Lackieren, Vulkanisieren, Einfärben und Versiegeln

Mögliche Nachbehandlungen:

- Verbesserung der Korrosionseigenschaften durch Nachbehandlung mit Topcoats, einstellbarer Reibbeiwert

- Passivierung (Dickschicht, Silber, Blau) -Cr(VI) frei, RoHS konform

- Versiegelung

- Wärmebehandlung zur Wasserstoffentsprödung (Tempern)

Vorteile:

- guter Korrosionsschutz

- schwierige Grundmaterialen & Formen beschichtbar

- günstigste Beschichtung

Vergleichstabelle: Alkalisch vs. Sauer vs. Feuerverzinkung

Kriterium |

Galvanisch alkalisch |

Galvanisch sauer |

Feuerverzinkung |

Schichtdicke |

Dünn (5–15 µm), gut steuerbar | Dünn (5–15 µm), gut steuerbar | Dick (50–150 µm), ungleichmäßiger |

Schichtdickenverteilung |

Gleichmäßig, auch bei komplizierten Geometrien | Ungleichmäßiger bei komplexen Geometrien | Sehr ungleichmäßig, v. a. bei Spalten/Bohrungen |

Oberflächenoptik |

Sehr glatt, glänzend, dekorativ | Glänzend, aber teils rauer als alkalisch | Matt-grau bis glänzend, grobkristallin |

Korrosionsschutz |

mit Passivierung/Topcoat: gut | mit Passivierung/Topcoat: gut | Sehr hoch, da dicke Schicht |

Haftung der Zinkschicht |

Sehr gut | Gut bis sehr gut | Sehr gut, da Legierungs-bildung mit dem Stahl |

Hydrogenversprödung

|

Geringes Risiko | Hohes Risiko (durch sauren Elektrolyten) | Kaum relevant, da keine Wasserstoffversprödung |

Verzinkung von Hohlteilenengen Spalten |

Sehr gut geeignet | Eingeschränkt geeignet | Problematisch wegen Zinkfluss und Gasdruck |

Nachbehandlung / Lackierbarkeit |

Sehr gut, kompatibel mit Passivierungen | Gut, aber weniger stabil bei Passivierung | Eingeschränkt, meist zusätzlicher Haftvermittler nötig |

Verzinkungstemperatur |

Niedrig (Raumtemperatur) | Niedrig (Raumtemperatur) | Hoch (ca. 450 °C) |

Gefügeveränderung des Stahls |

Keine | Keine | Ja – bei empfindlichen Stählen kann es zu Veränderungen kommen |

Prozessgeschwindigkeit |

Hoch (gut für Serienproduktion) | Hoch | Langsamer, vor allem bei Einzel- oder Großteilen |

Wirtschaftlichkeit (bei Großserien) |

Sehr wirtschaftlich | Sehr wirtschaftlich | Weniger wirtschaftlich bei kleinen Teilen |

Umwelteinfluss |

Cyanidfrei möglich, Abwasseraufbereitung nötig | Aggressivere Elektrolyte, höheres Umweltpotenzial | Zinkverbrauch hoch, aber keine Abwässer |

Wir sind Ihr Ansprechpartner

für eine professionelle Beratung und für deren Aufträge. Nehmen Sie gern Kontakt mit uns auf - wir freuen uns auf Sie.

Ihre Arthur Henninger GmbH