Langlebige Beschichtung

Die umweltfreundliche Korrosionsschutzbeschichtung für Stahl

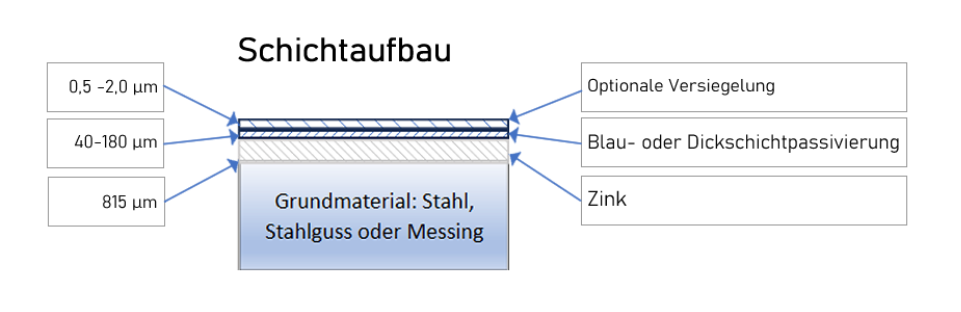

Die Zink-Eisen- Beschichtung ist eine seit den 90er Jahren etablierte, hochwertige Korrosionsschutz-beschichtung für Stahl, die vorwiegend im Fahrzeugbau, aber auch im Geräte- und Maschinenbau sowie der Blechbearbeitung zum Einsatz kommt. Auf dem Zink-Eisen wird wiederum zur Erhöhung des Korrosionsschutzes eine leicht gelblich irisierende oder auch schwarze Passivierung mit einer Dicke von ca. 140 bis 180 Nanometer aufgebracht. Um die Kratzfestigkeit und den Korrosionsschutz weiter zu erhöhen, können die Bauteile anschließend mit einer silikatischen oder polymerhaltigen Versiegelung versehen werden. (Bei schwarzen Passivierungen ist das zwingend notwendig).

Die Einbaurate von Eisen in die Legierungsschicht beträgt dabei zwischen 0,3-0,9% und bietet als Beschichtung auf Stahlbauteilen einen hervorragenden kathodischen Korrosionsschutz. Die abgeschiedene Zn-Fe Schicht ist mit ca. 120-150HV weicher als Zink-Nickel (ca. 300HV) und duktiler. Gerade bei einem nachfolgenden Biege- oder Bördelprozess kann dies eine vorteilhafte Eigenschaft sein, die für eine Beschichtung mit Zink-Eisen sprechen.

Silikatische Versiegelungen halten aggressive Chemikalien wie z.B. Hydrauliköle und Bremsflüssigkeiten stand. Polymerhaltige Versiegelungen wiederum senken den Reibwert und verbessern z.B. die Kratzfestigkeit und das Einschraubverhalten.

Das Ergebnis ist eine langlebige Beschichtung, die den Korrosionsschutz herkömmlicher Zinkschichten um das sechsfache übersteigt – bei gleicher Dicke (z.B. 8-12 µm).

Durch die hervorragende Schichtdickenverteilung sind z.B. eng tolerierte Passungen kein Problem.

Eigenschaften und Anwendungen

- Hohe Duktilität (Weichheit) der Oberfläche (Biege- und Bördelfähigkeit)

- Schichtdicke 3-20 µm einstellbar (auch nach Vorgabe, auf Anfrage auch höher möglich)

- Die Eisen-Einbaurate liegt je nach Wunsch zwischen 0,3 % bis 0,9 %

- Erhöhte Temperaturbeständigkeit bis 120 °C

- Umweltfreundlich, da CrVI frei

- Hohe Langzeit-Korrosionsbeständigkeit nach DIN EN ISO 9227 – NSS - 360 h ohne Weißrost - 600 h ohne Rotrost

- Die Zinkschichten sind durch spezielle Nachbehandlung verschiedenartig behandelbar, beispielsweise Passivieren, Phosphatieren, Lackieren, Vulkanisieren, Einfärben und Versiegeln

Mögliche Nachbehandlungen

- Verbesserung der Korrosionseigenschaften durch Nachbehandlung mit Topcoats, einstellbarer Reibbeiwert

- Passivierung (Dickschicht, Silber, Blau)

- Versiegelung mit und ohne Gleitmittel

- Wärmebehandlung zur Wasserstoffentsprödung (Tempern)

Vergleichstabelle Zn-ZnFe-ZnNi

Eigenschaft |

Zn (reine Zink-Beschichtung) |

Zn-Fe (Zink-Eisen) |

Zn-Ni (Zink-Nickel) |

Nickel-/Eisenanteil |

0 % | ca. 0.3–0.9 % Eisen | ca. 10–15 % Nickel |

Härte |

Niedrig | Mittel | Hoch |

Korrosionsschutz |

ca. 120–250 h (bis Rotrost) | ca. 250–360 h | > 720 h (bis Rotrost, je nach Schicht) |

Temperaturbeständigkeit |

Gering (bis ca. 120 °C) | Besser | Hoch (bis 180 °C) |

Beschichtungsoptik |

Glänzend, silbrig | Matt-grau bis leicht glänzend | Dunkler (grau bis schwarz) |

Lackierbarkeit |

Gut | Sehr gut | Sehr gut |

Verzugsrisiko bei Wärmebehandlung |

Niedrig | Niedrig | Mittel bis hoch (abhängig von Legierungsanteil) |

Schweißbarkeit |

Gut | Gut | Eingeschränkt |

Kosten |

Günstig | Etwas teurer als Zn | Deutlich teurer |

Verwendung |

Standard-Korrosionsschutz | Automobilindustrie, Schrauben | Hochkorrosive Umgebung, Automotive, Luftfahrt |

Wir sind Ihr Ansprechpartner

Für eine professionelle Beratung zu hochwertigen Beschichtungen und für deren Aufträge nehmen Sie gern Kontakt mit uns auf - wir freuen uns auf Sie.

Ihre Arthur Henninger GmbH